ఫ్లాట్ లేబులింగ్ యంత్రంఅనేది ఒక రకమైన ప్యాకేజింగ్ మెషినరీ, ప్రధానంగా బాటిల్ మూతలు లేదా సూటిగా ఉండే సీసాల కోసం.ఇది రోజువారీ రసాయన, ఆహారం, రసాయన మరియు ఇతర పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది.యంత్రాన్ని ఉపయోగించే ప్రక్రియలో తరచుగా కొన్ని సమస్యలు ఉన్నాయి.గ్వాంగ్జౌ గ్వాన్హావో సంపాదకుడు దానిని మీకు దిగువ వివరిస్తారు.

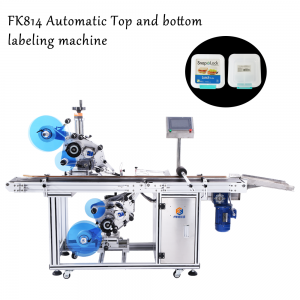

పూర్తిగా ఆటోమేటిక్ ప్లేన్ లేబులింగ్ మెషిన్, బహుళ-ఉత్పత్తి లేబులింగ్కు అనుగుణంగా, బహుళ ప్రయోజన యంత్రాన్ని నిజంగా గ్రహించవచ్చు, ఎంటర్ప్రైజెస్ కోసం సమయం మరియు కృషిని ఆదా చేయవచ్చు…

1. నొక్కడం బ్రష్ పరికరం యొక్క సర్దుబాటు

బ్రష్ యొక్క కేంద్రం లేబుల్తో సమలేఖనం చేయబడింది మరియు రెండు వైపులా సుష్టంగా ఉంటుంది.మార్కర్ బ్రష్ కంటైనర్ ఉపరితలంపై లంబంగా ఉంటుంది.కంటైనర్ను తుడిచిపెట్టే ప్రెజర్ బ్రష్ల అతివ్యాప్తి గ్యాప్ క్రింది విధంగా ఉంటుంది: ఒకే ప్రెజర్ బ్రష్ 10 మిమీ నుండి 15 మిమీ వరకు ఉంటుంది మరియు మిశ్రమ ప్రెజర్ బ్రష్ 5 మిమీ నుండి 10 మిమీ వరకు ఉంటుంది.స్పాంజ్ నుండి శుభ్రపరిచే బ్రష్ యొక్క స్థానం 1 మిమీ నుండి 2 మిమీ వరకు ఉంటుంది.సీసా తల యొక్క సర్దుబాటు.బాటిల్ ప్రెస్ హెడ్ బాటిల్ ఉన్నప్పుడు కంటే బాటిల్ లేనప్పుడు 20 మిమీ తక్కువగా ఉండాలి.

2. లేబుల్ బాక్స్ సర్దుబాటు

స్టాండర్డ్ బాక్స్ యొక్క మధ్య రేఖ, స్టాండర్డ్ స్టేషన్ యొక్క మధ్య అక్షం లేబుల్ పేపర్కు టాంజెంట్గా ఉంటుంది, టార్గెట్ ప్లేట్ యొక్క మధ్య అక్షం యొక్క మూడు పాయింట్లు ఒక పంక్తిలో ఉంటాయి, టార్గెట్ ప్లేట్ మరియు లేబుల్ పేపర్ మధ్య టాంజెంట్ని సర్దుబాటు చేయండి ( 0 దూరం), ఆపై ప్రామాణిక పెట్టెను 1mm ~ 2mmకి దగ్గరగా తరలించండి.స్టాండర్డ్ బాక్స్లోని స్టాండర్డ్ పేపర్ మరియు రెండు వైపులా ప్రెజర్ బార్ల మధ్య గ్యాప్ 0.8mm-1mm మధ్య ఉండాలి.గ్యాప్ చాలా పెద్దది అయినట్లయితే, ప్రామాణిక కాగితం ప్రామాణిక పెట్టెలో స్థానభ్రంశం చేయబడుతుంది మరియు వాలుగా ఉన్న గుర్తులు కనిపిస్తాయి.గ్యాప్ చాలా తక్కువగా ఉంటే, ప్రామాణిక పుష్ కష్టంగా ఉంటుంది.ప్రామాణిక పెట్టె యొక్క పట్టుకునే హుక్స్ యొక్క స్థానం యొక్క సర్దుబాటు: ఎగువ మరియు దిగువ, ఎడమ మరియు కుడి పట్టుకునే హుక్స్ ఒకే నిలువు విమానంలో ఉంటాయి మరియు ప్రామాణిక కాగితంపై సమానంగా పని చేస్తాయి, తద్వారా గుర్తును సజావుగా గ్రహించవచ్చు.లేబుల్ ఫీడింగ్ రోలర్ యొక్క సర్దుబాటు: లేబుల్ లేనప్పుడు, లేబుల్ నొక్కే ప్లేట్ను లేబుల్ బాక్స్ ముందు భాగంలో నొక్కవచ్చు మరియు లేబుల్ లోడ్ అయినప్పుడు, లేబుల్ హుక్ ఫింగర్ దగ్గర ఉన్న లేబుల్ను చూర్ణం చేయడం సాధ్యం కాదు.

3. బాటిల్ ఫీడింగ్ స్టార్ వీల్, బాటిల్ ఫీడింగ్ స్టార్ వీల్ మరియు బాటిల్ ఫీడింగ్ స్క్రూ రాడ్ సర్దుబాటు

బాటిల్-ఇన్, బాటిల్-అవుట్ స్టార్ వీల్ మరియు బాటిల్-ఫీడింగ్ స్క్రూ రాడ్ను సర్దుబాటు చేస్తున్నప్పుడు, బాటిల్ యొక్క తలని నొక్కడంలేబులింగ్ యంత్రంప్రబలంగా ఉంటుంది.ముందుగా బాటిల్ ఫీడింగ్ స్టార్ వీల్ని సర్దుబాటు చేయండి.బాటిల్ నొక్కిన తల కేవలం బాటిల్ను నొక్కినప్పుడు, బాటిల్ ఫీడింగ్ స్టార్ వీల్ను సర్దుబాటు చేయండి, తద్వారా బాటిల్ స్టార్ వీల్ గాడి మధ్యలో ఉంటుంది.బాటిల్ ఫీడింగ్ స్క్రూ సర్దుబాటు: బాటిల్ ఫీడింగ్ స్టార్ వీల్ను ప్రమాణంగా తీసుకోండి.బాటిల్ ఫీడింగ్ స్టార్ వీల్ యొక్క గాడి మధ్యలో బాటిల్ ఉన్నప్పుడు, స్క్రూ రాడ్ను సర్దుబాటు చేయండి, తద్వారా స్క్రూ రాడ్ యొక్క బాటిల్ ఫీడింగ్ సైడ్ స్థానభ్రంశం లేకుండా బాటిల్కు దగ్గరగా ఉంటుంది.బాటిల్ స్టార్ వీల్ సర్దుబాటు: బాటిల్ ప్రెస్ హెడ్ని ఇప్పుడే ఎత్తినప్పుడు, స్టార్ వీల్ను స్టార్ వీల్కు మధ్యలో ఉండేలా సర్దుబాటు చేయండి.

4. ప్రామాణిక స్టేషన్ యొక్క సర్దుబాటు

స్క్వీజీ మరియు రబ్బరు రోలర్ యొక్క సర్దుబాటు: మొత్తం పొడవులో స్క్వీజీ మరియు రబ్బరు రోలర్ మధ్య అంతరం ఉండకూడదు.గ్యాప్ ఉన్నట్లయితే, ఎక్సెంట్రిక్ బోల్ట్లను సర్దుబాటు చేయడం ద్వారా స్క్వీజీని సర్దుబాటు చేయవచ్చు.రబ్బరు రోలర్ మరియు టార్గెట్ ప్లేట్ యొక్క సర్దుబాటు: టార్గెట్ ప్లేట్ మరియు రబ్బరు రోలర్ ఎటువంటి ఒత్తిడి లేకుండా ఒకదానితో ఒకటి మాత్రమే సంపర్కంలో ఉంటాయి.గ్యాప్ చాలా పెద్దది మరియు టార్గెట్ ప్లేట్లోని జిగురు చాలా ఎక్కువగా ఉంటుంది, ఫలితంగా జిగురు తిరస్కరణకు దారి తీస్తుంది.గ్యాప్ చాలా తక్కువగా ఉంటే మరియు పరిచయం చాలా గట్టిగా ఉంటే, జిగురు దూరంగా ఉంటుంది మరియు లక్ష్య బోర్డ్ యొక్క సగంపై గ్లూ ఉండదు.లక్ష్య ప్లేట్ మరియు రబ్బరు రోలర్ మధ్య అత్యుత్తమ గ్యాప్ 0.1mm మరియు 0.2mm మధ్య ఉంటుందని ప్రాక్టీస్ నిరూపించింది.రబ్బరు రోలర్ యొక్క దిగువ భాగంలో బేరింగ్ సీటును సర్దుబాటు చేయడం ద్వారా దీనిని సాధించవచ్చు మరియు అవసరమైతే, రబ్బరు రోలర్ యొక్క ఎగువ భాగంలో బేరింగ్ను సర్దుబాటు చేయండి.

పోస్ట్ సమయం: సెప్టెంబర్-24-2022